Литье изделий из пластмассы под давлением является одним из наиболее распространенных и эффективных процессов производства пластиковых изделий. Он заключается в производстве изделий путем впрыскивания расплавленной пластмассы в специальную форму (формообразующую полость) под давлением и последующего ее охлаждения и застывания. Этот метод позволяет создавать сложные и многофункциональные детали с высокой точностью, повторяемостью геометрии изделий и быстротой, что делает его идеальным для массового производства.

Содержание:

- Технология литья под давлением

- Преимущества и недостатки литья пластмассы под давлением

- Область применения пластмассовых изделий, полученных литьем под давлением

- Основные виды литья

- Инжекционное литье

- Компрессионное литье

- Трансферное литье

- Интрузионное литье

- Многокомпонентная инжекция

- Заключение

Технология литья под давлением

Технология литья пластмассы под давлением является одним из наиболее распространенных способов производства пластмассовых изделий. Этот процесс включает в себя следующие этапы:

- Подготовка материала. Сырье для изготовления пластмассовых изделий представляет собой гранулы или порошок, который предварительно смешивается с необходимыми добавками, такими как красители, стабилизаторы, наполнители и другие.

- Подготовка формы. Этап заключается в разработке и производстве пресс-формы, которая будет использоваться для создания изделия нужной формы и размера. Пресс-форма для литья может быть изготовлена из различных материалов, таких как сталь, алюминий или специальные сплавы.

- Процесс литья. Пластмассовый материал при помощи экструдера или шнекового вальца подогревается до нужной температуры и загружается в пресс-форму под давлением. Затем горячая пластмасса заполняет полость пресс-формы и затвердевает, образуя изделие нужной формы и размера. Время, необходимое для затвердевания материала, зависит от толщины изделия и используемого сырья.

- Охлаждение и выемка изделия. Когда пластмассовое изделие затвердевает, оно должно быть охлаждено для предотвращения деформации. Охлаждение может осуществляться с помощью охлаждающих каналов в пресс-форме или воздушного охлаждения. Затем изделие выпускается из формы при помощи выколотки или специальных устройств.

- Последующая обработка и контроль качества. Готовое изделие может подвергаться дополнительной обработке, такой как обрезка, сверление, окраска или покрытие. В конце процесса они проходят контроль качества на соответствие заданным параметрам, а также на отсутствие дефектов.

- Упаковка и отправка. Изделия упаковывают для последующей отправки заказчику или хранения на складе.

Метод литья под давлением включает в себя сложный технический процесс впрыскивания расплавленного пластика в подготовленную литейную форму. Затем жидкая смесь равномерно заполняет объем и кристаллизуется, обретая необходимую форму. Благодаря этому методу можно достигнуть высокого качества в изделиях из самых разных сфер. Для осуществления технологии используется сложное и дорогостоящее оборудование, которое обеспечивает высокую производительность.

При использовании такого подхода изготавливается почти половина полимерных деталей. В качестве материалов для процесса используются гранулы термопластов и термореактивные порошки, которые придают готовому продукту необходимые физические и эксплуатационные характеристики. Термопластичные составляющие сохраняют свои параметры при повторной переработке, в то время как термореактивные компоненты претерпевают необратимые химические реакции и образуют нерастапливаемый материал.

Преимущества и недостатки литья пластмассы под давлением

К основным достоинствам литья под давлением можно отнести:

- Быстрота процесса. Литье под давлением - это быстрый процесс, который позволяет получать изделия за короткий промежуток времени, что обеспечивает высокую производительность и снижает затраты на производство.

- Высокое качество изделий. Благодаря высокому давлению пластмасса плотно заполняет все полости формы, что позволяет получать изделия без воздушных пузырей и с минимальным количеством дефектов.

- Сложность формы. Литье пластмасс под давлением позволяет получать изделия сложной формы и с тонкими стенками, что расширяет возможности проектирования и создания изделий различных форм.

- Возможность вкладывания арматуры. В процессе литья можно вкладывать металлическую арматуру или другие элементы, что позволяет получать еще более прочные изделия.

- Экономия материалов. Литье пластмассы под давлением позволяет минимизировать количество отходов и потерь материала, так как более точно контролируется количество загружаемой пластмассы.

К недостаткам относятся:

- Стоимость оборудования. Оно является дорогостоящим, что может быть существенным недостатком для небольших предприятий или при ограниченных финансовых возможностях.

- Ограниченный выбор материалов. Не все виды пластмасс можно обработать методом литья под давлением, что ограничивает выбор материалов для изготовления изделий.

- Влияние на окружающую среду. Процесс оказывает негативное воздействие на окружающую среду – возможно выделение отходов, токсичных для окружающей среды и людей.

В некоторых случаях может потребоваться дополнительная обработка изделия после процесса литья. Обрезка, шлифовка или полировка могут повлиять на общую производительность и повысить стоимость. Но, несмотря на перечисленные недостатки, изготовление пластмассовых изделий путем литья под высоким давлением остается самой востребованной методикой.

Область применения пластмассовых изделий, полученных литьем под давлением

Метод получил широкое применение в различных отраслях промышленности и для изготовления бытовых товаров благодаря своим преимуществам. Актуальными сферами являются машиностроение, электроника, строительство, товары массового потребления.

Методика литья пластмасс под давлением активно используется в автомобильной промышленности для производства деталей интерьера (панели, покрышки руля, кнопки), экстерьера (бамперы, облицовка, чернобыльные элементы) и других компонентов автомобиля (решетка радиатора, головные блоки, колпачки колес), а также для изготовления электрических соединителей и компонентов двигателя. В автомобилях также есть электронные компоненты, производящиеся методом литья под давлением. В электронике так производятся корпусы оборудования, панели, кнопки, соединительные элементы, разъемы и другие детали.

Литье под давлением используется в медицинской промышленности для изготовления одноразовых стерильных изделий (шприцев, пробирок, вакуумных пробок), медицинского оборудования (корпусов аппаратуры, креплений), а также имплантов и протезов.

В строительстве изделия, полученные литьем, применяется для производства труб, фитингов, профилей, оконных и дверных комплектующих, а также электроустановочного оборудования, такого как коробки, кабельные каналы и т.д.

При производстве товаров для дома и массового потребления пластик используется для деталей мебели, бытовых товаров (емкостей, посуды, вешалок, крючков), игрушек, упаковочных материалов и других изделий. Литье пластмасс под давлением позволяет создавать корпуса и механизмы для оргтехники, такой как компьютеры, принтеры, копировальные аппараты, а также корпуса и элементы для письменных инструментов (ручки, маркеры, карандаши).

Можно производить такие детали, как корпуса велосипедных рам, элементы для скейтбордов и роликовых коньков, защитные аксессуары, ракетки для настольного тенниса и многое другое.

Таким образом, методика литья пластмассы позволяет решать широкий спектр задач, связанных с производством различных изделий в самых разных сферах жизнедеятельности и отраслях промышленности. Процесс постоянно совершенствуется, что позволяет снижать стоимость изготовления и повышать качество получаемых изделий.

Основные виды литья

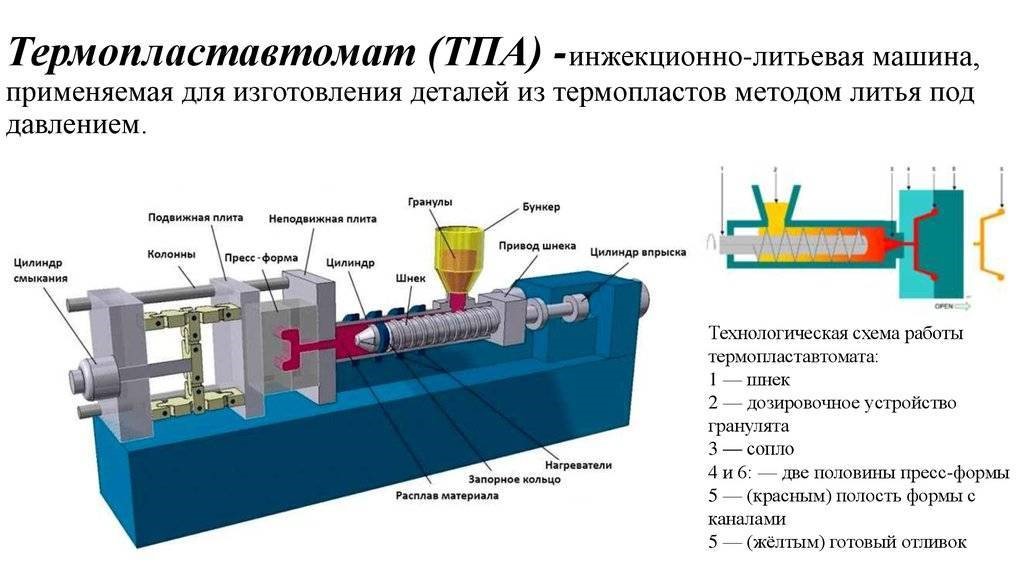

Для применения технологии изготовления изделий из плавленых полимеров используются термопласт-автоматы (ТПА), которые являются специализированными литейными установками с уникальным расположением инжекционных элементов. Впрыскивание жидкого полимера может быть осуществлено вертикально вниз или в горизонтальной плоскости. ТПА классифицируются на основе используемого материала, обеспечивая однокомпонентное или многокомпонентное формование пластмасс под давлением с различными методами.

Инжекционное литье

Инжекционное литье является самым распространенным типом литья с использованием высокого давления. В этом методе расплавленный пластик вводится в форму под высоким давлением, что позволяет заполнить все полости и углы формы, обеспечивая высокую прочность и детализацию изделий. Этот метод обработки нашел свое применение во множестве отраслей промышленности, таких как автомобильная, медицинская, электроника и другие.

Процесс инжекционного литья с использованием высокого давления обычно состоит из следующих этапов:

- Подготовка сырья. Пластмассовые гранулы, так называемый полимерный материал, сначала высушивают, чтобы удалить избыточную влагу. Сырье затем загружается в заднюю часть машины для литья под давлением.

- Пластикация. Гранулы пластика перемещаются от задней части машины вперед с помощью винта-экструдера и попадают в зону пластикации. В этой зоне они нагреваются до температуры, при которой пластик становится легко текучим. Винт вращается и перемешивает пластмассу для обеспечения равномерного нагрева и адекватного смешивания.

- Инжектирование. Пластичная масса нагревается до нужной температуры и накапливается перед шприцом машины. Затем винт передвигается вперед, выдавливая расплавленный пластик через сопло в форму, содержащую полость необходимой формы продукта.

- Охлаждение. Расплавленный пластик охлаждается и затвердевает в форме. Продолжительность охлаждения зависит от толщины и размера продукта, а также от материала. За время охлаждения винт машины начинает забирать новую порцию материала для следующего цикла литья.

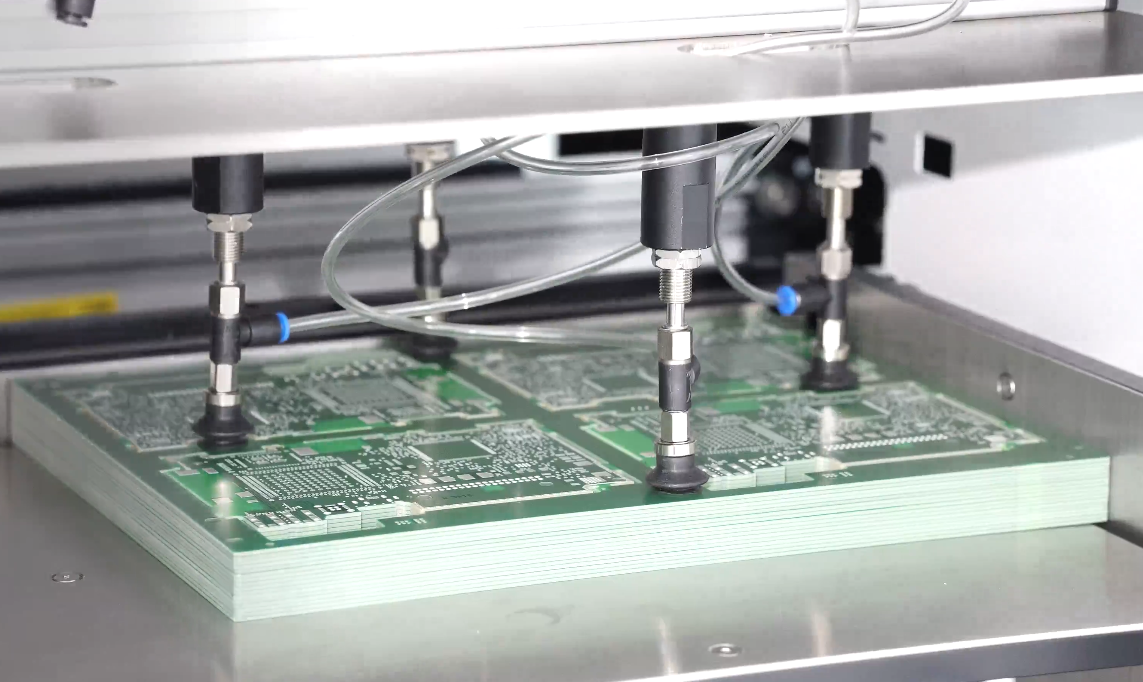

- Извлечение изделия. После охлаждения и затвердевания пластикового изделия в форме, делаемые две половинки формы открываются. Готовая деталь выталкивается из формы, используя специальные выталкиватели или вакуумные присоски. Затем продукт удаляется, и форма закрывается для следующего цикла литья.

- Завершающая обработка. Готовые изделия проверяются на качество и наличие дефектов. При необходимости, удаляются ворсинки или сварные раструбы. В некоторых случаях, изделия могут быть окрашены или иначе обработаны для повышения функциональности или внешнего вида.

Инжекционное литье пластмасс под давлением предлагает ряд преимуществ по сравнению с другими методами обработки пластика, такими как эффективное использование материала, высокая скорость производства и возможность производить сложные детали с высоким уровнем точности.

Преимущества инжекционного литья пластмассы:

- высокая скорость процесса;

- возможность изготовления сложных изделий;

- экономичность при массовом производстве.

Недостатки – это высокие затраты на оборудование и ограниченность использования некоторых видов пластика.

Компрессионное литье

Компрессионное литье под давлением применяется для производства термофиксируемых изделий из пластмассы. В этом процессе порошкообразный материал помещается в форму, которая затем закрывается и подвергается высокому давлению и температуре. Под действием тепла и давления пластмасса полимеризуется, принимая нужную форму. Компрессионное литье под давлением широко используется для изготовления деталей автомобилей, мелкой бытовой техники, игрушек, контейнеров и многочисленных других промышленных и потребительских товаров.

Преимущества компрессионного литья:

- недорогой и простой процесс;

- высокая повторяемость и стабильность геометрических параметров изделий;

- относительно низкая стоимость оборудования;

- возможность использовать широкий спектр пластиков.

По сравнению с инжекционным литьем метод имеет более низкую скорость процесса. Также есть ограниченность характера изделий.

Трансферное литье

Трансферное литье представляет собой разновидность компрессионного литья, но с использованием трансферной головки, которая перемещает пластмассу из контейнера в полости формы. Это метод формовки пластмассовых изделий, при котором полимерное материал подается в закрытую форму через систему каналов и затвердевает под действием высокого давления и температуры.

Этапы процесса:

- Подготовка материала: термореактивные пластмассы или каучуковые смеси подготавливаются для дальнейшего использования. В некоторых случаях материалы подвергаются предварительной обработке – например, окрашиванию.

- Обработка материала: под воздействие температуры и давления пластмасса размягчается и представляет собой жидкую или вязкую массу.

- Заполнение формы: под давлением, создаваемым трансферной прессом, материал принудительно вводится в специальные клапаны распределительной системы. Затем материал попадает в форму через жилы, и процесс начинает твердеть.

- Полимеризация: пластмасса входит в контакт с горячими поверхностями формы, что приводит к полимеризации или вулканизации материала.

- Вынимание изделия: после полного затвердевания изделия форма открывается, и можно вытащить готовую деталь.

Преимущества трансферного литья:

- подходит для изготовления тонкостенных изделий с высоким уровнем детализации;

- меньшие требования к чистоте материалов по сравнению с инжекционным литьем;

- трансферное литье позволяет получать детали с узкими толерантными пределами, поскольку исключает пузыри воздуха и позволяет равномерно распределить материал в полости формы;

- технология подходит для обработки термопластичных, термореактивных и резиновых смесей.

Из недостатков выделяют более длительный процесс, чем у инжекционного литья, а также возможность ошибок в процессе переноса пластмассы

Интрузионное литье

Такой метод с применением высокого давления распространен при отливе толстостенных изделий. Расплавленный материал подается в форму при помощи червячного механизма. Основой процесса технологии является нагревание и плавление пластиковых гранул в винтовом устройстве, сопровождаемое смешиванием и гомогенизацией при использовании различных компонентов. Далее жидкий расплав поступает в форму для прессования, после чего создается и поддерживается давление, при котором подается дополнительное количество материала для полного заполнения объема.

При входе в прессовую форму состав приходит в контакт со стенами, охлаждается и начинает твердеть. В связи с этим, данная технология используется в основном для производства отливок без сложных тонких деталей. Интрузионная методика может быть применена как самостоятельно, так и в сочетании с инжекционной.

Основные преимущества интрузионного литья под давлением:

- высокая скорость процесса;

- экономный расход материалов;

- получение однородной структуры без дефектов;

- подходят разные виды пластмассы.

Но такая методика используется только ля простых элементов с толстыми стенками без сложных деталей.

Многокомпонентная инжекция

Суть многокомпонентного литья под давлением заключается в использовании двух или нескольких видов полимеров. Пластик может быть один и тот же, но разных цветов, либо это могут быть разные материалы. Сначала в форму путем впрыскивания добавляется один компонент, потом открываются новые полости, в которые поступает второй материал. В некоторых случаях литья под давлением возможно поступление обоих компонентов одновременно.

Процесс многокомпонентной инжекции литья под давлением проводится следующим образом:

- Подготовка материалов и формы.

- Нагрев материалов. Пластмассы, которые будут использоваться в процессе литья, сначала нагреваются до определенной температуры, способствующей их плавлению и инжекции.

- Инжекция. Во время процесса литья плавленые пластмассы подается в форму с помощью инжекторов. В процессе многокомпонентной инжекции каждый слой из разных материалов вводится в форму последовательно, формируя различные слои изделия.

- Закрепление. После инжекции происходит охлаждение, чтобы закрепить форму изделия.

- Извлечение я. Форма открывается, и готовое изделие извлекается из формы.

- Постобработка. В зависимости от требований к финальному изделию может потребоваться дополнительная постобработка, например удаление заусенцев или окрашивание.

Среди преимуществ выделяют:

- Возможность создавать качественное и многофункциональное изделие.

- Уменьшение производственных затрат и стоимости компонентов благодаря использованию разных материалов и одновременного формирования изделия.

- Возможность сократить время производства и избежать дополнительных операций, таких как склеивание или механическая обработка.

- Создание более надежных изделий с оптимизированными характеристиками, такими как жесткость, электрическая проводимость или механическая прочность.

- Возможность создавать дизайн, который другими методами с использованием высокого давления был бы невозможен или очень сложен в производстве.

Из-за своих преимуществ многокомпонентная инжекция литья уже нашла широкое применение в автомобильной промышленности, электронике, бытовой технике и медицинском оборудовании.

Заключение

Литье изделий из пластмассы под давлением предлагает множество технологий и методов для производства высококачественных пластиковых изделий с различными характеристиками и особенностями. Технология позволяет производить массовые партии высококачественных и сложных изделий, повышая при этом эффективность и снижая стоимость производства. Этот метод широко используется в автомобильной, электронной, медицинской и других сферах, удовлетворяя все возрастающие требования рынка и меняющиеся потребности потребителей. Выбор оптимального метода будет зависеть от требований к производству, экономических предпосылок и особенностей материалов. Несмотря на потенциальные экологические проблемы, связанные с использованием пластмассы, инновационные разработки в области биоразлагаемых и эко-совместимых материалов делают литье изделий из пластмассы под давлением перспективным методом производства на все возрастающем глобальном рынке.